Best Practices // 31. Juli 2014

Effizient und ressourcenschonend: die bionische Bauteiloptimierung

Bionik-Innovation

Ob Wabenstrukturen oder Verbundmaterialien – in der Natur ist der Leichtbau weit verbreitet. Über Jahrmillionen sind Tiere und Menschen durch die Evolution nach dem Prinzip höchstmögliche Stabilität bei möglichst geringem Gewicht perfektioniert worden. Die Bionik-Forschung hat daraus Prinzipien für die Optimierung von Bauteilen abgeleitet. Die Soft Kill Option (SKO) ist ein rechnergestütztes Optimierungsverfahren, bei der wenig belastete Bereiche eines Bauteils entfernt werden, um Gewicht zu sparen. Bei der Computer Aided Optimization (CAO) werden Spannungen in Bauteilen simuliert. Durch die Kombination von SKO und CAO entstehen optimal an Belastungen angepasste Bauteile – bei denen zugleich Material gespart und die Langlebigkeit erhöht wird.

Technische Anwendung

Die bionische Bauteiloptimierung bietet Chancen in unterschiedlichsten Bereichen. Erfolgreich angewendet wurde sie schon bei der Entwicklung orthopädischer Schrauben oder in Gießereien. Aber auch in der Architektur finden sich in Sachen Leichtbauweise zum bei Spiel beim „Vogelnest“-Olympiastadion 2008 von Peking Anleihen aus der Natur. Intelligente Brücken können in Zeiten hohen Verkehrsaufkommens steifer sein als in Zeiten mit weniger Betrieb. Ein besonders spektakuläres Beispiel für die bionische Bauteiloptimierung ist das „Bionic Car“ von Daimler. Es wurde nach dem Vorbild des tropischen Kofferfischs unter dem Motto möglichst hohes Platzangebot mit möglichst geringem Strömungswiderstand gebaut. So wurde am Ende ein Cw-Wert von 0,19 erreicht – bei herkömmlichen Fahrzeugen liegt der bei 0,30. Zum einen sank der Spritverbrauch dadurch um 20 Prozent, zum anderen wurde das Auto durch die SKO-Methode um 30 Prozent leichter als vergleichbare Autos gebaut.

Bionisches Funktionsprinzip

Knochen von Menschen und Tieren passen sich Belastungen optimal an. Bei wenig Belastung – zum Beispiel bei Astronauten im Weltall – wird zum Zweck des Energiesparens Knochengewebe abgebaut. Nach diesem Prinzip wurde das SKO-Verfahren entwickelt. Je leichter ein Bauteil oder Fahrzeug ist, umso weniger Energie verbraucht es. Für das CAO-Verfahren liefert das Baumwachstum das Vorbild aus der Natur. Um Ast- oder Stammbruch vorzubeugen, lagern Bäume beim Wachstum an potenziellen Bruchstellen zusätzliches Material an. So werden Spannungen ausgeglichen und eine höhere Stabilität erreicht.

Vorbild aus der Natur

Bäume wachsen dem Licht entgegen – oftmals schief und krumm. Um dennoch Wind und Wetter zu trotzen, passt sich die Wuchsform den äußeren Gegebenheiten an. Weht zum Beispiel der Wind häufig aus einer Richtung, wächst der Baum in Windrichtung schief. Zudem ist der Stamm unten breit und verjüngt sich nach oben. Somit kann er ähnlich wie ein Grashalm einem gewissen Winddruck widerstehen. Auch Knochen sind nach dem Leichtbau-Prinzip höchstmöglicher Stabilität bei möglichst geringem Gewicht optimiert – und passen sich in der Lebenszeit bis zu einem gewissen Punkt dynamisch den Herausforderungen an.

>> Zahlen <<

2,8 Liter: durchschnittlicher Spritverbrauch des Bionic Cars bei konstant 90 km/h.

100 kg weniger Gewicht bei einem Fahrzeug senken den Benzinverbrauch je nach Einsatzgebiet um 0,3 bis 0,5 Liter/100 km. Das entspricht 8-11 g weniger CO2-Ausstoß pro Kilometer.

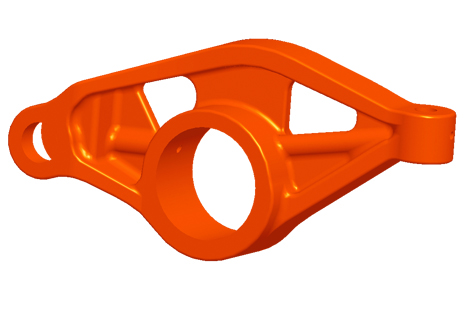

Nach bionischer Optimierung wurde beim Schwenklager, das in der Golf-Plattform von VW eingebaut wird, eine Gewichtseinsparung von 18 Prozent erzielt; beim abgebildeten Kipphebel sind es sogar 35 Prozent.

Nach bionischer Optimierung wurde beim Schwenklager, das in der Golf-Plattform von VW eingebaut wird, eine Gewichtseinsparung von 18 Prozent erzielt; beim abgebildeten Kipphebel sind es sogar 35 Prozent.